装配式免拆铝模结构

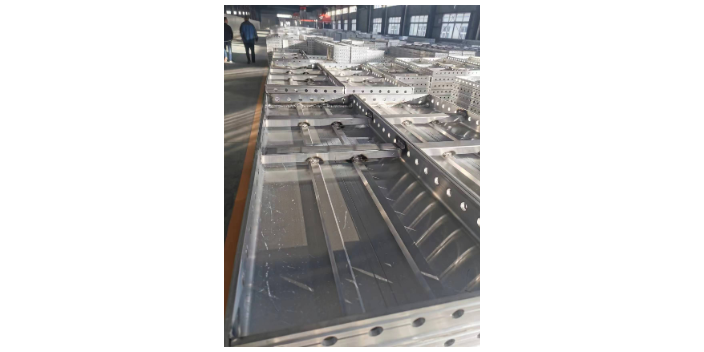

高精度铝合金模板的较大优点在于其高精度和高质量。铝合金材料本身就具有优异的物理性能,如强度高、重量轻、耐腐蚀等。此外,通过先进的机械加工和精密制造工艺,铝合金模板的尺寸精度可以达到毫米级甚至更高,有效保证了施工质量的稳定性和可靠性。这种高精度特性使得铝合金模板在复杂结构和异形构件的施工中表现出色,能够满足现代建筑对于高精度施工的需求。高精度铝合金模板的使用可以明显提高施工效率。由于模板尺寸精确、安装简便,施工人员可以更加快速地完成模板的搭建和拆卸工作,从而缩短工期。此外,铝合金模板的重复使用率高,可以减少模板的损耗和浪费,进一步降低施工成本。在长期使用过程中,铝合金模板的维护成本也相对较低,为施工单位带来了实实在在的经济效益。全铝合金模板在施工过程中具有较高的效率。装配式免拆铝模结构

铝合金模板体系楼采用快拆模系统,缩短了施工周期。相比传统模板,铝合金模板的重量轻、强度高,使得安装和拆卸更加便捷。在施工过程中,铝合金模板体系楼可以实现流水线作业,有效提高施工效率。一套铝合金模板在正常使用情况下,可达到四天一层的施工速度,极大地缩短了施工周期,降低了建筑成本。铝合金模板体系楼采用整体挤压形成的铝合金型材作为原材料,具有较高的强度和稳定性。一套铝合金模板在规范施工的情况下,可翻转使用300次以上,相比传统模板具有更高的重复使用率。此外,铝合金模板在报废后,其残值较高,可实现较高的回收价值,进一步降低了使用成本。西宁铝合金C槽双层铝合金模板采用先进的隔热技术和材料,具有良好的保温隔热性能。

铝合金模板以其轻质良好的特性,明显减轻了施工人员的劳动强度。与传统的木模板相比,铝合金模板的重量轻了很多,这不只使得搬运和安装变得更为轻松,也降低了施工过程中对支撑结构的要求。同时,铝合金的强度高确保了模板的稳定性和耐用性,使得其能够承受更大的施工荷载,提高施工效率。铝合金模板的制作工艺先进,采用精密的机械加工和焊接技术,保证了模板的平整度和尺寸精度。在施工过程中,铝合金模板的高精度使得浇筑的混凝土结构更加光滑、平整,减少了后续抹灰和装修的工作量。此外,铝合金模板的耐用性也确保了模板在多次使用过程中不易变形,从而保证了施工质量的稳定性和可靠性。

铝合金狗牙的优点之一是其强度高和优异的承载能力。铝合金作为一种轻质强度高的金属材料,具有良好的力学性能和抗腐蚀性。这使得铝合金狗牙在承受重压和拉力时能够保持稳定的性能,不易发生变形或断裂。同时,铝合金狗牙的设计还充分考虑了连接强度,采用焊接等固定连接方式,确保构件之间的连接牢固可靠。这种强度高和优异的承载能力使得铝合金狗牙能够适用于各种复杂的建筑环境和工程需求。铝合金狗牙具有优异的耐久性。铝合金材料本身具有出色的抗腐蚀性,能够在潮湿、酸碱等恶劣环境下保持稳定的性能。这使得铝合金狗牙在长期使用过程中不易受到腐蚀和损坏,延长了构件的使用寿命。此外,铝合金狗牙的表面处理工艺也进一步提高了其耐久性。通过喷涂、阳极氧化等处理方式,可以在铝合金狗牙表面形成一层保护层,增强其抗紫外线、抗划伤等性能,进一步延长构件的使用寿命。铝合金模板的表面光滑、不易附着灰尘和污垢,清洁维护简便。

铝合金模板体系楼的设计充分考虑了施工方便性,模板组装简单、方便,平均重量在20kg左右,完全由人工搬运和拼装,无需大型机械设备协助。此外,铝合金模板系统的设计简洁明了,使得工人上手速度和模板翻转速度都很快。熟练的安装工人每人每天可安装20-30平方米的模板,节约了人工成本。铝合金模板体系楼具有较高的稳定性和承载力。多数铝合金模板体系楼的承载力可达到每平方米60KN,足够满足多数住宅楼群的支模承载力要求。这使得铝合金模板在高层建筑和大型建筑项目中具有普遍的应用前景。拉片式铝合金模板具有轻质强度高的特点,相比传统木模板,其重量更轻,易于搬运和安装。西宁铝合金C槽

铝合金模板适用于各种建筑结构形式,包括高层建筑、大跨度建筑、异形结构等。装配式免拆铝模结构

铝合金模板支撑具有良好的抗腐蚀性能,能够在潮湿、多雨等恶劣环境下长期使用而不会出现生锈或腐蚀现象。这有效延长了模板支撑的使用寿命,减少了维修和更换的频率。同时,铝合金材料本身具有较高的耐用性,能够承受多次重复使用而不会出现明显的磨损或损坏。这种抗腐蚀和耐用性使得铝合金模板支撑在沿海地区、多雨地区等环境恶劣的地方具有更好的适应性。铝合金模板支撑具有明显的经济效益。由于其强度高、轻质和耐用性等特点,铝合金模板支撑在使用过程中能够降低施工成本。同时,铝合金材料本身具有较高的回收价值,可以在使用后进行回收再利用,降低了资源浪费和环境污染。这种环保性使得铝合金模板支撑符合当前绿色建筑的发展趋势,有助于推动建筑行业的可持续发展。装配式免拆铝模结构

上一篇: 组合铝合金模板平均价格

下一篇: 隧道铝合金模板价格行情